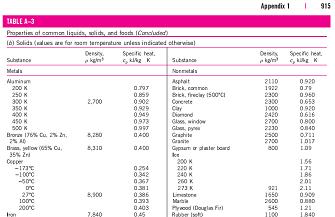

جداول Appendix آخر كتاب سنجل 6 آحاد SI,Eng

جداول خواص ترموديناميكي كتاب سنجل ويرايش 6

بصورت pdf (قابل استفاده روي موبايل) در دو دستگاه استاندارد و eng

~1.20 MB

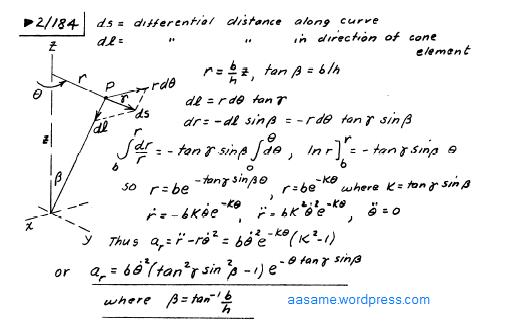

Solutions Manual>>>Engineering Mechanics Dynamics 5th Ed

دانلود حل المسائل ديناميك مريام – كريگ ويراست 5 بشكل دستنويس ( هر هشت فصل)

~ 105 MB

Solutions Manual>>> Mechanics Of Materials – 3Rd Ed By Beer Johnston, & Dewolf

حل المسائل مقاومت مصالح جانستون ويرايش 3 ( مشابه با ويرايش 4 )

بصورت دستنويس !

~ 35 MB

نيروي برآر در هواپيما

در هواپيما اختلاف فشار هوائي كه از روي بال و زير بال ميگذرد ايجاد نيروي برآر ميكند و با خنثي شدن نيروي وزن، هواپيما به پرواز درميآيد.

بر هواپيمائي كه در حال پرواز يكنواخت و مستقيم است چهار نيرو وارد ميشود:

نيروي پيشرانش كه هواپيما را به جلو ميبرد.

نيروي برآر ناشي است از شكل بال هواپيما و سرعت هواپيما و همچنين زاويه قرار گيري بال هواپيما نسبت به جريان هوا و هواپيما را به بالا ميبرد.

نيروي پسار يا نيروي مقاوم هوا كه جهت آن رو به عقب هواپيما است و همواره در مقابل نيروي پيش رانش قرار دارد و مقدار آن بستگي به شكل بال هواپيما و سرعت هواپيما و همچنين زاويه قرار گيري بال هواپيما نسبت به جريان هوا دارد.

نيروي وزن كه هواپيما را به پائين ميكشاند.

نيروي پيشرانش در خلاف جهت نيروي پسار است و نيروي وزن هواپيما در خلاف جهت نيروي برا قرار دارد. اگر نيروي پيشرانش بزرگتر از نيروي پسار يا مقاومت هوا نباشد هواپيما دچار واماندگي خواهد شد و همچنين براي پرواز بايد نيروي برآر از نيروي وزن بيشتر باشد تا هواپيما بتواند از زمين بلند شده و پرواز كند. وزن هواپيما ثابت است (بدون در نظر گرفتن وزن سوخت) ولي در شرايط مختلف پرواز نيروهاي ديگر (نيروي برار و نيروي پسار و نيروي پيشرانش) ممكن است تغيير نمايند. مثلاً در هنگام اوج گيري كه زاويه هواپيما نسبت به افق بيشتر است نيروي پسار هم بيشتر خواهد بود. اگر توان موتور يا نيروي پيشرانش نتواند نيروي پسار ايجاد شده در اثر افزايش زاويه پرواز هواپيما را جبران كند، هواپيما دچار واماندگي خواهد شد. همچنين نيروي برار هم با افزايش سرعت هواپيما افزايش خواهد يافت و با ارتفاع گرفتن هواپيما در اثر رقيق شدن هوا (در صورت ثابت بودن سرعت هواپيما) كاهش مي يابد.

برآر يا نيروي برآر، نيرويي است كه در اثر حركت ماهيواره در شاره (سيال) ايجاد ميشود. پرواز هواپيما در اثر نيروي برآري است كه حاصل از شكل مقطع آيروديناميكي بال آن است، كه اصطلاحاً مقطع ماهيواره دارند، نيروي برآر بال هواپيما به عواملي مانند سرعت هواپيما، مساحت بال، چگالي هوا، و شكل ماهيوارهٔ بال بستگي دارد و مطابق با فرمول زير محاسبه ميشود.

كه در اين فرمول:

L نيروي برآر هواپيما،

ρ چگالي هوا،

V سرعت پرواز هواپيما،

S مساحت بال، و

(C(L ضريب برآر است.

برآر را در فارسي «برآ» هم ميگويند. واژه «برآر» پيشنهاد فرهنگستان است

پسار برآيند تمام نيروهائي است كه هنگام حركت جسم صلب در شاره در جهت مخالف حركت آن عمل ميكنند. اين نيرو را معمولاً مقاومت هوا نيز ميگويند، هرچند اين اصطلاح دقيق نيست. پسار القايي درگ القايي نوعي از نيرو ميباشد كه در اثر نيروي برا بوجود مي آيد.هنگامي كه بال با زاويه حمله صفر پرواز ميكند نيروي پسا ر القايي نداريم و پسار موجود تماما يك نيروي اضافي و صرفاً مقاوم است.هنگامي كه زاويه حمله افزايش مييابد بال يك نيرو ايجاد ميكند,مولفه هايي از اين نيرو كه با باد نسبي موازي است پسار القايي ناميده ميشود. همان طور كه ميدانيد وقتي كه بال نيروي ليفت ايجاد ميكند جريان باد را بصورت يك مسير منهني منحرف ميكند.نيروهاي منتجه هنگامي كه با هم جمع شوند نيروي عكس العمل كل را تشكيل ميدهند.اگر نيروي عكس العمل كل درست عمود بر جريان نسبي باد باشد آن وقت نيروي ليفت بدون پسار القايي خواهد بود.اما عملا هيچگاه ميگويد كه بال با بوجود آوردن down wash نيروي ليفت ايجاد ميكند.به عبارت ديگر با عبور هوا از روي بال جريان هوا به سمت پايين منحرف ميشود.نيروي ليفت نيروي عكس العمل در برابر اين حركت به سمت پايين ميباشد.پس down wash منشا اصلي وجود درگ القايي است. عوامل موثر بر روي پسار القايي 1)نماي افقي بال نماي افقي بال مهمترين فاكتور طراحي براي تعيين مقدار پسار القا شده است.معمولاً پيش بيني ميشود كه يك بال با پهناي بلندتر جريان باد را بيشتر به سمت پايين منحرف ميكند تا يك بال با پهناي كوتاهتر.اين خود up wash بزرگتري را در جلوي بال ايجاد ميكند اما اگر طول بال را بلندتر انتخاب كنيم آنگاه كمترين نيروي درگ القايي را خواهيم داشت. 2)زاويه حمله با افزايش زاويه حمله نيروي ليفت بيشتري خواهيم داشت و در نتيجه در انتهاي بال down wash بيشتري خواهيم داشت.با افزايش يافتن down wash ميدان فشاري كه دور بال در حال چرخش است و گرداب هاي نوك را نيز در بر ميگيرد قدرت بيشتري پيدا ميكند كه باعث افزايش up wash و در مهايت درگ القايي ميگردد. 3)زاويه sweep هواپيماي داراي بالهاي جارويي(همگرا)در موقعيت استال جريان هواي بيشتري را به سمت بالها همگرا ميكند.اين عمل به بزرگتر شدن up wash در جلوي بال جارويي نسبت به بالهاي مستقيم مي انجامد و در نتيجه آن زاويه درگ القايي و همچنين زاويه حمله بزرگتر در هنگام استال خواهيم داشت. با محاسبات رياضي نه چندان پيچيده ميتوان فرمولي را براي محاسبه درگ القايي ارايه كرد: D(i)=[2]W2/#peV2b2 با عرض پوزش قرارداد هاي زير را درباره فرمول بالا بپذيريدچون كه علايم جديدي در رياضيات اختراع كردم چون كامپيوترم برنامه فرمول نويسي نداشت: i داخل پرانتز به عنوان زيروند است براي D و در مجموع D با زيروند i معرف درگ القايي است. 2 داخل كروشه ضريب است وبجز آن هر عددي كه ميبينيد معرف توان است. W وزن هواپيماست برحسب نيوتون. / يعني تقسيم.

همان عدد پي است كه هيچ شباهتي با نماد يوناني آن ندارد.

p همان رو يا چگالي هوا است بر حسب Kg/m2. V سرعت هواپيماست برحسب Km/h. b طول بال برحسب m و e عدد كارايي اسوالد است كه براي بالهاي بيضوي 1 وبراي ساير بالها بين0.7 تا 0.9 است برحسبN2h2m/Km2Kg(كه باز هم اعداد توان هستند)عنوان پيوند. واژه «پسار» از پيشنهادات فرهنگستان است و در بيشتر متنهاي هوانوردي فارسي به آن «پسا» ميگفتند.هواپيما با بال ثابت بيشتر هواپيماهاي امروزي بهويژه هواپيماهاي مسافري در اين دسته جاي دارند.

منظور از بال ثابت آن است كه بال هواپيما (بر خلاف هليكوپتر) فقط در اثر پيشرانش نيروي برآر ايچاد ميكند. اگرچه بال در بعضي هواپيماها براي جاگيري كمتر يا ملاحظات هواپويشي ممكن است باز و بسته شود ولي اينگونه هواپيما را نيز داراي بال ثابت ميشمارند چون باز وبسته شدن بال ايجاد نيروي برآر نميكند.هواپيما با بال ثابت

بيشتر هواپيماهاي امروزي بهويژه هواپيماهاي مسافري در اين دسته جاي دارند.

منظور از بال ثابت آن است كه بال هواپيما (بر خلاف هليكوپتر) فقط در اثر پيشرانش نيروي برآر ايچاد ميكند. اگرچه بال در بعضي هواپيماها براي جاگيري كمتر يا ملاحظات هواپويشي ممكن است باز و بسته شود ولي اينگونه هواپيما را نيز داراي بال ثابت ميشمارند چون باز وبسته شدن بال ايجاد نيروي برآر نميكند.

شهپرهاي هواپيماها در چند نوع هستند از جمله شهپرهاي برآفزا كه به افزايش نيروي برآ (نيروي بالابرنده) در پرواز كمك ميكنند و شهپرهاي برآكُش كه از نيوري برآ جلوگيري ميكنند.

ebook ترموديناميك سنجل ويراست 6 + solutions + ees

Thermodynamics – An Engineering Approach – Cengel & Yunus : 5th Edition eBook and 6th edition solutions manual. 5th and 6th editions are similar, most of the solutions should match up

This includes the 5th Edition Ebook, 6th Edition solutions manual, EES software, and EES users manual.

The 5th and 6th editions are pretty much the same, so most of your problems should match up between the two.

44 MBs

بررسي واتر جت WaterJet

اخيراً بر طبق گزارش Frost و Sullivan كه يك شركت بازاريابي كار مي كنند، اعلام نموده اند كه abrasive waterjet به نحو چشمگيري رشد و گسترش قابل ملاحظه اي پيدا كرده است. رشد 1/9 درصد در فاصله سال هاي 2002-1997 براي بازار واترجت و جت مواد آينده پيش بيني ميشود.

هم واترجت و هم ليزر قادرند فلزات و ديگر مواد را برش دهند. وليكن دستگاه هاي واترجت ارزان تر از دستگاه هاي ليزر مي باشند و عملاً دستگاه هاي واترجت برتر از ماشين هاي برش معمولي مي باشند.

چرا تعداد زيادي از مردم به خريد دستگاه هاي واترجت روي آورده اند، زيرا: چون مي توانند سريع برنامه ريزي كرده و در مدت كوتاهي پولدار شده و سود زيادي عايدشان شود. همچنين ميتوانند سريعاً دستگاه را تنظيم كرده و كل مجموعه تنظيمات دستگاه را تنظيم كرده و كل مجموعه تنظيمات دستگاه را چك كنند آنها از ابزار دستگاه خيلي تعريف ميكنند. چونكه ابزار، هم در ماشينكاري اوليه و هم در ماشينكاري ثانويه (نهايي) يكي است و نيازي به تغيير ابزار نمي باشد. سرعت ساخت قطعات بسيار بالا و خارج از تصور مي باشد. اين روش باعث ايجاد اثرات حرارتي روي قطعه نميشود. آنها مي توانند هزينه خريد دستگاه را در مدت كوتاهي تامين نمايند. شما قبلاً عبارات واترجت و جت مواد ساينده را شنيده ايد، اين مهم است كه بدانيد جهت مواد ساينده همان واترجت نمي باشد، اگرچه خيلي به هم شبيه هستند. تكنولوژي جت آب به حدود 20 سال پيش برميگردد و جت مواد ساينده حدوداً 10 سال بعد به وجود آمد. اساس هر دو روش مبتني بر افزايش فشار آب تا حد خيلي زياد و خروج آب از يك روزنه كوچك به خارج ميباشد. سيستم واترجت از يك باريكه آب استفاده ميكند كه از دهانه (orifice) خارج ميشود و ميتواند مواد نرمي از قبيل پارچه و مقوا را برش دهد و ليكن نميتواند مواد سختتري را برشكاري كند. آب در دهانه ورودي از 20 تا 55 هزار پوند بر اينچ مربع تحت فشار قرار ميگيرد، سپس از دهانه (jewel) كه قطر آن به طور نمونه 015/0-010/0 اينچ ميباشد. با فشار خارج ميشود و در سيستم جت مواد ساينده، مواد ساينده به جت آب افزوده شده تا بتواند مواد سخت*تر را نيز برش دهد. سرعت خيلي زياد جت آب باعث ايجاد خلاء شده و مواد ساينده را به داخل نازل مكش ميكند. اغلب مردم زماني كه منظورشان جت ساينده است، به غلط اصطلاح واترجت را به كار ميبرند. يك مجموعه كامل نازل واترجت حدود 500 تا 1000 دلار مي باشد در صورتي كه نازل جت سازنده حدود 800 تا 2000 دلار هزينه در بر دارد. هزينه عملياتي جت مواد ساينده به خاطر سايش تيوپ مخلوط كننده مواد ساينده با آب و همچنين به خاطر مصرف مواد ساينده نسبت به واترجت خيلي زياد است.

تنها محدوديت جت آب نازل هاي آن مي باشد و jewel داراي سوراخ بسيار ريزي بوده كه آب با فشار از آن به بيرون پاشيده مي شود. Jewel ممكن است ترك برداشته و يا در اثر رسوب در آن مسدود شدن دهانه ياقوتي نازل در اثر ورود مواد زائد و گرد و كثافت در دهانه ورودي آب (inlet water) مي باشد و مي توان براحتي و با استفاده از يك فيلتراسيون مناسب از بروز چنين مواردي جلوگيري نمود. رسوبات در اثر مواد معدني موجود در آب نيز ممكن است پديد آيد. Jewelها را مي توان در مدت كوتاهي حدود 2 تا 10 دقيقه تعويض نمود. همچنين قيمت بالايي نداشته و حدود 5 تا 50 دلار مي باشد، البته نازل هاي الماسه نيز وجود دارند وليكن قيمت آنها حدود 200 دلار مي باشد و همچنين ساخت آنها نيز مشكل تر از نازل هاي ياقوتي مي باشد. ابعاد و شكل هندسي دهانه نازل در نحوه عملكرد آن تاثير بسيار مهمي داشته و در مورد نازل هاي الماسي تامين اين دقت و تلرانس كمي مشكل و هزينه بر مي باشد.

محدوديت هاي موجود در مورد نازل هاي مربوط به جت مواد ساينده :

نازل هاي جت مواد ساينده علاوه بر طرح ساده اي كه دارند گاه گاهي ايجاد مشكلاتي نيز مي كنند. طرح هاي گوناگوني ساخته شده اند ولي همگي در بروز يكسري مشكلات مشترك هستند.

تيوپ مخلوط كننده يك قطعه و مجموعه گران قيمت بوده و به علت سايش در اثر مواد ساينده داراي عمر كوتاهي نيز مي باشد. همانطوري كه گفته شد، جت مواد ساينده قادر است هر چيزي را برش دهد و اين توانايي بالايي فرسايش و در نتيچه آن برش مسير عبور و تيوپ مخلوط كننده را نيز تحت تاثير قرار مي دهد و همين مسئله در افزايش قيمت نهايي قطعه توليدي تاثير مي گذارد.

از ديگر مشكلات موجود در مورد دستگاه هاي جت مواد ساينده اين است كه تيوپ مخلوط كننده به هميشه بلكه گاه گاهي مسدود مي شود. معمولاً علت اين امر در اثر مواد زايد و كثيف (dirt) و همچنين دانه هاي مواد ساينده كه از اندازه استاندارد بزرگ تر باشند نيز حاصل مي شود.

مزاياي ماشين كاري با جت مواد ساينده :

برنامه ريزي و تنظيم فوق العاده سريع

در اين فرآيند نيازي به تغيير ابزار جهت كارهاي مختلف نمي باشد، برعكس ديگر دستگاه هاي ماشين كاري كه حتي براي تعويض ابزار نير بايد براي دستگاه برنامه ريزي كرد. تنها برنامه ريزي لازم براي انجام عمليات ارائه نقشه قطعه به دستگاه مي باشد و اگر مشتري نقشه قطعه كار را روي يك ديسكت به شما تحويل دهد، نصف كار انجام شده است و اين به اين معني است كه شما در توليدات كم و حتي تك سازي هم مي توانيد سود قابل توجهي ببريد.

براي اغلب كارها نياز به فيكسچر خيلي كمي نياز است

براي مواد تخت مي توان پس از قرار دادن آنها روي ميزكار با قراردادن دو وزنه 10 پوندي روي آن قطعه كار را فيكس نمود و براي قطعات كوچك مي تواند با استفاده از رويندهاي كوچك، كار را محكم نمود.

امكان ماشين كاري تقريباً هر قطعه (شكل) دو بعدي و برخي از قطعات (اشكال) سه بعدي

امكان ماشين كاري شعاع ها و گوشه هاي داخلي با شعاع كم، امكان ساخت فلانج كاربراتور با سوراخ ها و همه چيزهاي لازم آن. برخي از دستگاه هاي فوق العاده پيشرفته قادر به ماشين كاري سه بعدي مي باشند. ماشين كاري سه بعدي نيازمند و مستلزم دقت زيادي مي باشد. به همين دليل ماشين كاري سه بعدي صرفاً جهت كاربردهاي خاص به كار مي رود.

به هر حال ماشين كاري جت مواد ساينده داراي توانمندي فوق العاده در توليد اشكال دو بعدي است و ليكن در مورد اشكال سه بعدي داراي محدوديت هايي مي باشد.

اعمال نيروي جانبي بسيار كم به قطعه حين ماشين كاري

بدين معني كه شما مي توانيد با اطمينان قطعاتي كه ضخامت ديواره آنها به كوچكي 0025/0 اينچ باشد را به راحتي و بدون تركيدگي و يا حتي لب پريدگي، ماشين كاري كنيد. همچنين پايين بودن زياد ميزان نيروي جانبي برش اين امكان را فراهم مي كند تا بتوان اشكال لانه زنبوري و تو در تو توليد نموده و با اين كار را از متريال حداكثر استفاده را كرد.

اغلب هيچ گونه گرمايي روي قطعه كار ايجاد نمي شود.شما مي توانيد قطعه كار را ماشين كاري كنيد. بدون ايجاد افزايش دما و سخت شدن قطعه كار و بدون توليد دودهاي سمي، بدون ايجاد پيچيدگي در قطعه كار، و بدون توليد دودهاي سمي، و بدون ايجاد پيچيدگي در قطعه كار.

شما مي توانيد قطعاتي را كه قبلاً سخت كاري شده اند و عمليات حرارتي بر روي آنها انجام شده است را به راحتي ماشين كاري كنيد. در ايجاد سوراخ بر روي فولاد به ضخامت 2 اينچ حداكثر دماي قطعه كار به 120 درجه فارنهايت مي رسد و ليكن ماشين كاري بر روي ديگر قطعات در دماي اتاق انجام مي شود.

نيازي به ايجاد سوراخ اوليه نمي شود:

بر خلاف ماشين كاري با وايركات كه نياز به ايجاد سوراخ اوليه مي باشد در اين روش نيازي به ايجاد سوراخ اوليه نمي باشد.

موضوع ضخامت قطعه كار :

محدوديت مشخصي براي ضخامت معلوم نمي باشد و ليكن سرعت برش تابعي از ضخامت قطعه كار مي باشد.

عدم آسيب رساني به محيط :

شما مي توانيد از مواد ساييده شده قرمز رنگ كه از garnet بجاي مانده است جهت تزئين باغچه استفاده كنيد حتي اگر شما مي خواهيد قطعات زيادي از جنس مواد خطرناك از قبيل سرب و … را ماشين كاري كنيد، اين مهم است كه مقدار خيلي كمي از ماده برداشته مي شود. اين خود در حفاظت محيط زيست موثر است.

باقي مانده مواد خام نيز قابل استفاده است

هنگام ماشين كاري قطعات گران قيمت از قبيل تييانيوم، باقي مانده ماده خام نيز ارزشمند است زير عرض برش اين فرآيند كوچك بوده و پس از توليد قطعه اصلي، مي توان از مواد باقي مانده مجدداً قطعات ديگري توليد نمود.

تنها و تنها فقط به يك ابزار نياز است

در اين روش نيازي به تغيير ابزار نمي باشد و حتي نيازي به برنامه ريزي جهت تغيير ابزار نمي باشد. برنامه ريزي و تنظيم دستگاه و تميز كردن نيز زمان زيادي نمي برد، از اين رو در اين روش سرعت توليد و بهره وري خيلي زياد است.

افسانه ها و موهومات معمول در مورد جت مواد ساينده :

اوه! شما مي توانيد فولاد به ضخامت 6 اينچ را با آب ببريد!؟

خير! اگر شما مشاهده مي كنيد كه يك قطعه فولادي به ضخامت 6 اينچ در حال برش كاري است، بدانيد كه اين واترجت نيست بلكه جت مواد ساينده است كه اين كار را انجام مي دهد. وظيفه آب در اينجا فقط اعمال شتاب فوق العاده زياد بر مواد ساينده است. و اين مواد ساينده است كه فولاد را مي برد، نه آب!

عمر نازل برش كاري :

به اشتباه خيال مي شود كه عمر نازل خيلي مهم و حساس است و اين در حالي است كه عمر قسمت نازل دستگاه اهميت آن چناني ندارد و آنچه كه مهم است عمر تيوپ مخلوط كننده مواد ساينده با آب است.

Orifice يا jewelها ارزان هستند و اصلاً قابل قياس با تيوپ اختلاط نمي باشد. Jewelها (قسمت نازل يا دهانه خروجي آب است كه از جنس لعل يا ياقوت مي باشد) تقريباً ارزان و حدود 15 تا 50 دلار مي باشند و اين در حالي است كه قيمت تيوپ مخلوط كننده 100 تا 200 دلار مي باشد. Jewelها نوعاً در اثر رسوبات معدني موجود در آب آسيب مي بينند كه البته اين رسوبات قابل برداشت مي باشند. Jewel از جنس ياقوت قرمز و آبي تقريباً يكسان هستند و تفاوتشان فقط در رنگشان است. علت رنگ قرمز rubyها به علت درصد بالاي كرم موجود در آنها بوده و در مقابل sapphireها علت رنگ آبي، درصد بالاي آهن موجود در آنها است وليكن هر دو سنگ ياقوت معدني مي باشند. اما اگر هنوز عمر مفيد نازل براي شما خيلي مهم است مي توانيد بجاي نازل از جنس ياقوت قرمز يا آبي، از نازل الماسه استفاده كنيد ولي بهتر است فعلاً از يك سامانه مناسب فيلتراسيون آب استفاده كنيد

.

مدت كاركرد مفيد تيوب مخلوط كننده چقدر است؟

براي روشن شدن موضوع بدانيد استفاده از يك تيوب مخلوط كننده كهنه و آسيب ديده در اثر كاركرد مانند بكارگيري يك تيغچه الماسه كند شده مي باشد. اين مشكل است كه بگوييم چه وقت يك تيوب كاملاً آسيب ديده و قابل كاربرد نمي باشد. اما اين مهم است كه ساييدگي در تيوب باعث كاهش كارآيي ماشين كاري مي گردد. براي كارهاي دقيق بهتر است از يك تيوب جديد استفاده نمود.

عمر مفيد تيوب به پارامترهاي زيادي بستگي دارد، به عنوان مثال نوعاً از 20 تا 100 ساعت مي تواند عمر مفيد متوسط فرض شود. البته با توجه به شرايط ممكن است از اين زمان سريع تر يا كندتر نيز سايش اتفاق بيفتد كه البته باز به شرايط كاري بستگي دارد.

پس هزينه اصلي عملياتي چه چيزي است؟

وقتي هزينه هايي از قبيل تيوب اختلاط و دهنه هاي نازل كه قطعات گران قيمت و فرسايشي هستند را مورد توجه قرار مي دهيد بايستي هزينه كل عميات را نيز در نظر گرفته و آن را با سودمندي و قدرت توليد دستگاه مقايسه كنيد وقتي شما چنين مقايسه اي را انجام دهيد خواهيد ديد كه دستگاه جت مواد ساينده شايد سودآورترين دستگاه در كارگاه شما باشد.

توجه داشته باشيد كه قيمت ساعت كار دستگاه بين 20 تا 35 دلار متغير است. البته كارگاه هايي نيز مشاهده شده اند كه به علت انجام كارهاي فوق العاده دقيق، ساعت كار دستگاهشان بين 500 تا 2000 دلار مي باشد. البته كمي غير عادي نيز مي باشد و همچنين گاهگاهي كارگاه هايي نيز ديده مي شوند كه كارهايي انجام مي دهند كه انجام آنها با ساير روش ها يا تقريباً غير ممكن و يا با استفاده از روش هايي كه بتواند جايگزين جت مواد ساينده شود، خيلي گران مي شود.

تلرانس ها و دقت هاي قابل دستيابي :

جهت توليد قطعات دقيق نياز به دستگاه دقيق نيز مي باشد. البته پارامترهاي ديگري نيز وجود دارند كه مهم و قابل توجه مي باشند. يك ميزكار دقيق در دقت كار تاثير دارد. فاكتور اصلي در دقت و تلرانس، نرم افزار دستگاه است نه سخت افزار آن! تلرانس قابل دستيابي به مقدار زيادي به مهارت استفاده كننده بستگي دارد. اخيراً پيشرفت هاي مهمي در خصوص كنترل فرآيند جهت دستيابي به تلرانس هاي بالاتر صورت گرفته است. دستگاه 10 سال پيش داراي تلرانس كاري بين 060/0 تا 10/0 اينچ بوده است و ليكن امروزه دستگاه هايي توليد شده اند كه قادرند قطعاتي با تلرانس 002/0 اينچ توليد كنند.

جنس قطعه كار :

مواد سخت تر نوعاً پس از برشكاري كمتر taper شده اند و اين مسئله در تعيين ميزان تلرانس قابل دستيابي، قابل توجه است.

ضخامت قطعه كار :

هنگامي كه ضخامت قطعه كار افزايش مي يابد، كنترل رفتار خروجي جت ساينده در محلي كه از قطعه كار خارج مي شود، مشكل مي گردد و هر چه ضخامت قطعه كار افزايش يابد، ميزان شيب دار شدن و احتمال لب پريدگي افزايش مي يابد.

دقت ميزكار :

واضح است است دقت بالاتر وقتي حاصل مي شود كه حركت ميز دقيق تر و قابل كنترل تر باشد.

استحكام و پايداري ميزكار:

ارتعاشات بين سيستم حركتي و قطعه كار و ضعف در كنترل سرعت و تغيير ناگهاني در وضعيت دستگاه مي تواند باعث بروز عيب در قطعه كار گرديده كه اغلب witness marks ناميده مي شود .

شکل زیر قطعات تولید شده توسط این روش را نشان میدهد.

كنترل جت مواد ساينده :

چون اساساً ابزار برشي يك جرياني از آب پر فشار همراه با مواد ساينده است . هنگام خروج از قطعه كار حالت اريبي شكل بوجود مي آيد، لذا جهت حصول تلرانس و دقت لازم بايستي اين عقب افتادگي با كنترل مناسب جبران گردد.

اين مسلئه عقب افتادگي (lag) مي تواند در موارد ذيل بروز اشكال نمايد :

الف– در اطراف منحني ها

هنگامي كه جت مي خواهد از يك مسير منحني شكل عبور نمايد، lag باعث شيب دار شدن مي گردد، بنابراين براي جلوگيري از اين امر بايستي سرعت حركت خطي مسير برش را پايين آورد و اجازه داد كه قسمت انتهايي جت و قسمت ابتدايي آن كه اين دو مابين محل ورود جت و محل خروج آن از قطعه كار قرار دارد در يك راستا قرار گرفته و از شيب دار شدن آن جلوگيري گردد.

ب– گوشه هاي داخلي

هنگامي كه جت وارد يك گوشه داخلي از مسير برش مي گردد بايستي سرعت پيشروي را پايين آورد تا عقب افتادگي قسمت انتهايي جت جبران شده و مسير برش صاف و بدون شيب دار شدن توليد شود در غير اين صورت احتمال افزايش شعاع گوشه وجود خواهد داشت. همچنين پس از اتمام ماشينكاري گوشه ها و رسيدن به خط مستقيم نبايستي سرعت پيشروي يكمرتبه افزايش يابد زيرا اين عمل باعث پس زدن ناگهاني جت و آسيب ديدگي قطعه كار مي گردد.

ج– ميزان پيشروي

هنگامي كه سرعت پيشروي كاهش داده مي شود، عرض مسير برش قه مقدار اندكي افزايش مي يابد.

د– شتاب

هر گونه حركت ناگهاني از قبيل تغيير در ميزان پيشروي به طور ناگهاني باعث آسيب ديدگي قطعه كار مي گردد. لذا بايستي براي كارهاي فوق العاده دقيق، شتاب به خوبي كنترل گردد.

هـ– فاصله نازل تا قطعه كار

برخي از نازل ها نسبت به برخي ديگر باعث شيب دار شدن بيشتري در مسير برش مي گدرد. نازل هاي بلندتر معمولاً شيب كمتري ايجاد مي نمايند، كاهش فاصله نازل تا سطح قطعه كار باعث كمتر شدن شيب مي گردد.

و– عرض برش

عرض برش كه همان قطر يا عرض پرتو جت مي باشد، مشخص مي كند كه تا چه حد شما مي توانيد گوشه هايي تيز و با حداقل شعاع گوشه توليد نماييد. تقريباً كوچكترين قطر پرتو جت توليد عرض برشي به پهناي 030/0 اينچ مي نمايد. دستگاه هايي با قدرت عملياتي بالاتر نيازمند نازل هاي بزرگتري مي باشد زيرا حجم آب و مواد ساينده نيز بيشتر خواهد بود.

ز– ثبات فشار پمپ

تغييرات در فشار پمپ واترجت مي تواند باعث ايجاد اثراتي بر روي قطعه نهايي گردد. بنابراين لازم است كه در حين انجام عمليات طوري برنامه ريزي گردد كه تغييرات فشار پمپ به حداقل رسيده تا از ايجاد اثرات نامطلوب بر قطعه كار جلوگيري شود و اين موضوع بخصوص در مواردي كه تلرانس مورد نظر در حدود 005/0 اينچ باشد، رعايت اين مسئله الزامي است پمپ هاي قديمي تر اغلب بيشتر باعث بروز چنين مشكلاتي مي شدند وليكن پمپ هايي كه با استفاده از سيستم ميل لنگ كار مي كنند باعث توزيع فشار يكنواخت تر و منظم تر مي گردند.

ح– تجربه اپراتور

با توجه به فاكتورهاي ذكر شده سيستم جت مواد ساينده قادر است قطعات را با تلرانسي از 020/0 اينچ تا 001/0 اينچ توليد نمايد. امتياز و برتري يك دستگاه جت مواد ساينده نسب به نوع مشابه خود، در سهولت دستيابي به تلرانس هاي مذكور مي باشد در صورتي كه نازل بتواند در هر موقعيت لازم نسبت به محورهاي x و y با تلرانس 01/0 اينچ قرار گيرد، بنابراين شما مي توانيد قطعه اي با ضخامت 5/0 اينچ را با تلرانس 002/0 اينچ توليد نماييد. علاوه بر مطالب فوق، تجربه اپراتور نيز حائز اهميت مي باشد.

آموزش تصويري Solidworks 2005 – 2008

Solidworks Video Tutorial Volume 1 To Volume 3 | 1.6 GB

This video tutorial covers SolidWorks 2007, and is also applicable to some earlier versions. With its comprehensive, step-by-step approach, this hands-on tutorial will help you master the techniques you need to quickly become productive in SolidWorks. Created by SolidWorks experts, the video tutorials contain real-world insight and will enable you to draw, design, edit, view and plot in SolidWorks. You will find all of the essential material necessary to successfully create any 2-dimensional (2D) as well as 3-dimensional solid models applicable to any design, architecture, or service industry.

VIDEO COURSE CONTENT

01 Basic

02 Interface 43 Overview

03 Tangent Arc 44 Optimizing The Part

04 More on Extrusion eDrawings

05 Sample Hole 45 Overview

06 Complex Extruded Cut 46 Interface

07 Hole Wizard 47 Measure Tool

08 Shell 48 Manipulate Components

09 Section View 49 Section Tool

10 Constant Radius Fillet 50 Mass/Texture

11 Variable Radius Fillet 51 Markup Tool

12 Face Fillet 52 STL Files

13 Full Round Fillet Sheet Metal

14 FilletXpert 53 Bend Allowance

15 Chamfer 54 Applying K-Factor

16 Revolved Feature 55 Bend Allowance/Deduction

17 Revolved Cut 56 Bend Table

18 Mirror Feature 57 Gauge Table

19 Apply Color 58 Creating Base Flange

20 Apply Texture 59 Edge Flange

21 Apply Material 60 Trim Side Bends & Offset

22 Linear Pattern 61 Auto Relief

23 Circular Pattern 62 Custom Relief

24 Draft (Neutral Plane) 63 Miter Flange

25 Draft (Parting Line) 64 Hem Tool

26 Draft (Parting Line with Step) 65 Sketched Bend

27 DraftXpert 66 Closed Corner

28 Rib 67 Jog

29 2D Fillet 68 Break Corner/Corner Trim

30 Mirror Sketching 69 Break Flat Pattern

31 Dynamic Mirror Sketching 70 Tab

32 Trim Entithes 71 Lofted Bend

33 Offset 72 Extruded Cut

34 Selected Contours 73 Simple Hole

35 Sketch Picture 74 Unfold & Fold

36 Assemble 75 Flattened State

37 First 2D Drawing 76 The Design Library

38 Projection View 77 Creating a Library Feature

39 Section View 78 Creating a Forming Tool

40 Dimensions 79 Using a Forming Tool

41 Sample 3Dsketch 80 Forming Tool Comand

42 3D Sketch Plane 81 Insert Bends

82 Vent

83 Fill Pattern

Volume 2 – SURFACE DESIGN

Running Time: 4 hours 41min

لينك هاي دانلود و تورنت در ادامه…

كاربرد عناصر متناهي «المان محدود»

عناصر متناهي يا المان محدود يعني تقسيم يك مدل به قسمت هاي كوچكتر وتجزيه و تحليل آن المان ها(قسمت ها).اين ايده ي جديدي براي تحليل يك مدل نيست بلكه از زمانهاي بسيار قديم آن را مي شناختند وبه كار مي بردند يكي از مثال

هاي بسيار قديمي محاسبه ي عدد«![]() »« pi»است.

»« pi»است.

بعد از ظهور ماشين هاي محاسبه گر اين ايده پا به عرصه ي جديدي گذاشت و توصعه ي زيادي هم از نظر تئوري و از نظر كاربرد پيدا كردبه طوري كه استفاده از ماشين بدون در نظر گرفتن اين ايده و نظريه غير ممكن است و تمامي برنامه نويسان كامپيوتر به نحو بسيار گسترده اي ازآن استفاده مي كنند.

براي انجام هر كاري با ماشين به علت محدود بودن محاسبات و زمان انجام آن و پارامترهاي ديگربايد به يك تقريب قابل قبول از جواب اكتفا كنيم پس مي توان گفت اصل استفاده ازماشين ها با عناصر متناهي يا المان محدود عجين شده است.

اما اين استفاده در ضمينه ي گرافيك،رسم توابع رياضي در ماشين،انجام محاسبات مهندسي در ماشين ،روش هاي بدست اوردن جواب يك فرمول رياضي در يك نقطه ي مشخص ،روش هاي حل عددي مشتقات يك تابع و يا روش هاي حل عددي انتگرال توابع و… نمود بيشتري دارد كه دراين قسمت از هر كدام از اين موارد چند مثال در نرم افزارهاي تخصصي آن رشته آورده مي شود:

1- رسم توابع

الف- نرم افزار DP graph:

اين نرم افزار بسيار قوي در رسم توابع وفرمول هاي رياضي در دو يا سه بعدو به گونه اي در چهار بعد، از المان محدود به خوبي ود جسته است.

تعداد اين المان ها با عددي به نام«resolution»مشخص مي شود،نرم افزار براي رسم، دامنه رسم(بازه ي رسم) را به اين تعداد قسمت به طور مساوي تقسيم مي كند ومجموعه اي از نقاط دردامنه را به دست مي اورد با قراردادن اين نقاط در تابع ويا فرمولي كه براي رسم به نرم افزار داده شده است مجموعه اعدادي متناظربااين نقاط در برد به دست مي ايد كه روي هم نقاطي را به دست مي دهد اگر رسم در قسمت دو بعدي باشد بين دو نقطه اي كه در افراز دامنه به هم نزديك تربوده اند يك خط رسم مي كند براي مثال در رسم توابع درمختصات دكارتي«cartesian chart»بين دو نقطه اي كه x آنها به هم نزديك تراست يك خط رسم مي كند پس مي توان گفت تابع را بين اين دو نقطه به صورت خطي تقريب زده ايم ورسم كرده ايم از جهت محاسبات مي توان گفت به تعداد عدد «resolution»نقطه وجود دارد.

| graph3d.resolution := 5 graph3d(y=sin(x)) |

graph3d.resolution := 50 graph3d(y=sin(x)) |

|

|

|

در رسم سه بعدي نيز همين عدد وجود دارد اما در اين قسمت دامنه از دومجموعه تشكيل شده كه هر يك از آنها به تعداد عدد « resolution»افراز مي شوند براي مثال در مختصات دكارتي«cartesian chart»دامنه را كه ازدو مجموعه ي x وy تشكيل شده است به عدد«resolution»افراز مي كند پس از نظر محاسباتي به توان دو عدد«resolution»نقطه وجود دارد .

از هر سه نقطه يك صفحه رسم مي شودو اين صفحات به هم اتصال يافته ورويه ي تابع رسم مي شود.

| graph3d.resolution := 6 Graph3d(z=sin(x*y)) |

graph3d.resolution := 30 Graph3d(z=sin(x*y)) |

|

|

|

ب-نرم افزارMathematica:

اين نرم افزار نيز در قسمت هاي مختلف خود از المان محدود استفاده مي كند كه يكي از آنها در رسم توابع است شيوه ي استفاده از آن مثل نرم افزار« Dpgraph»است اما تابع آن در اين نرم افزار با تابع آن درنرم افزار« Dpgraph»متفاوت است درنرم افزار«Mathematica»اين تابع «PlotPoints» است و شيوه ي استفاده ازآنگسترده ترازنرم افزار «Dpgraph» است در اين نرم افزار مي توان تعداد افرازهاي هرمجموعه براي رسم سه بعدي را تعيين كرد براي مثال مي توان در مختصات دكارتي«cartesian chart»xرابهnقسمت وyرابهmقسمت مساوي كرد در اين صورت از نظر محاسباتي مي توان گفت كهm*n نقطه وجود دارد .

|

|

|

|

2-انجام عمليات مهندسي:

در مهندسي امروز نيزيكي از روش هاي متداول تقسيم مدل به المان هاي كوچكتري است تا قوانين علمي را بتوان به سادگي براي آن المان ها بررسي كردوبه نتايج خوبي رسيد.براي مثال تعيين نيروهاي موجود در اعضاي يك خرپا كه با تقسيم آن خرپا به المان هايي و نوشتن معادلات تعادل در آن ها مي توان تمامي نيروهاي داخلي را محاسبه كرد. در نرم فزار هاي تحليل مهندسي مانندAnsys,Catia,Visual nastran(مخصوص مهندسي مكانيك) براي بدست آوردن جواب هاي مهندسي از جمله تنش، كرنش، پيچش، چرخش،تغيير شكل، سرعت لحظه اي ،شتاب لحظه اي و… از افراز جسم به المان هاي محدودي استفاده مي شودكه نوع اين افرازها و بزرگي و كوچكي آنها توسط كاربرانتخاب مي شود و در سرعت و دقت تحليل تاثير زيادي دارد به طوري كه تنها به كسي مي توان گفت متخصص اين نرم افزار هاست كه متخصص در تعيين اين المان ها باشد مخصوصاً در نرم افزار بسيار پر قدرت و تخصصي Ansys.

در اين دسته از نرم افزار ها پا فراتر از بحث هاي خطي سازي است و اندازه و شكل المان همچنين نوع تحليل ازقبيل انتقال حرارت،الكتريسيته،ديناميك،سيالات و… همچنين بعد تحليل ونيز نوع جسم و پارامتر هاي ديگر در تعيين نوع المان مهم هستند.

الف-نرم افزار Ansys:

شايد بتوان گفت در اين نرم افزار مهمترين كار براي هر نوع تحليلي تعيين نوع المان و كوچكي و بزرگي آن است.

براي شروع هر تحليل اولين كارتعيين نوع المان است كه براي تحليل هاي انتقال حرارت، دو بعدي،سه بعدي و… فرق دارد .دومين كار تعيين خصوصيات آن المان است براي مثال اگر نوع المان براي تحليل يك خرپا از نوع«link» باشد بايد سطح مقطع آن مشخص شود يعني بايدسطح مقطع عناصر خرپا مشخص شود.در سومين مرحله بايد خصوصيات ماده مشخص شود كه المان از آن ساخته شده است.مثلاً براي تحليل خيز(ميزان خم شدن)يك تيربايد خصوصيات آن از جمله ضريب يانگ«Young’s modulus» ، چگالي «Density» ،نسبت پويسن«Poisson’s ratio»و… را مشخص كرد.مراحل بعدي مربوط به گرفتن جواب است.

همان طور كه گفته شد تعيين نوع المان و اندازه و شكل آن در سرعت و دقت جواب هاي بدست امده تاثير بسزايي دارد.

ب-نرم افزارCatia:

اين نرم افزار بسيار قوي در طراحي كه قسمتي را به تحليل اختصاص داده است براي كار تحليل خود مشابه ديگر نرم افزار ها مدل را به المان هايي افراز مي كند و جواب ها را در گره ها(جايي كه چهار المان با هم اشتراك دارند)بدست مي آورد.در اين نرم افزار نيز شكل و كوچكي و بزرگي المان ها در دقت و سرعت جواب تاثير زيادي دارد به همين دليل در اين نرم افزار براي راحتي كار خود برنامه ميزاني از بزرگي و كوچكي را پيشنهاد مي كند كه با توجه به زمان و دقت تحليل تعيين مي شود و مقدار اپتيممي است.

در زير چند نمونه از اين المان ها را براي تحليل هاي مختلف نشان مي دهيم:

1-افراز يك رينگ به المان هايي محدود جهت تحليل رينگ.

در اين شكل گره ها مشخص است كه ماشين جوابها را در اين گره ها بدست مي آورد.

|

|

|

|

|

2-افراز لاستيك به المان هايي براي تحليل آن:

|

|

|

3-مدل كردن جوش دو لوله واستفاده از المان محدود براي تحليل آن:

|

|

|

تهیه کننده : حامد گل محمدی |

سرفصل دروس كنكور ارشد مكانيك

سرفصل دروس ارشد مكانيك شامل:

ديناميك ماشين،استاتيك،مقاومت مصالح،طراحي اجزا،سيالات،ترمو،انتقال حرارت،كنترل،ديناميك،ارتعاشات،رياضيات،معادلات،رياضي مهندسي و زبان و كتب رفرنس سراسري

دانلود:

آشنايي بيشتر با مهندسي مكانيك

مهندسي مكانيك در مقطع كارشناسي ارشد به شش گرايش كلي تقسيم ميشود:

1- طراحي كاربردي

2- تبديل انرژي

3- ساخت و توليد

4- هوافضا

5- خودرو (سيستم محركه خودرو – طراحي سيستمهاي تعليق، ترمز، فرمان – سازه و بدنه خودرو)

6- مهندسي پزشكي (بيومكانيك).

در گرايش طراحي كاربردي، ساخت و توليد و گرايشهاي سازه بدنه و سيستم تعليق (اين دو گرايش زير مجموعه خودرو ميباشد) مباحثي از قبيل مقاومت مصالح، الاستيسيته و پلاستيسيته، مواد مركب، كنترل پيشرفته، ديناميك و ارتعاشات پيشرفته، روشهاي المانهان محدود مطرح ميباشد.

در گرايش تبديل انرژي، هوافضا (گرايشهاي آيروديناميك و جلو برنده و قواي محركه كه يكي از گرايشهاي خودرو ميباشد) مباحثي از قبيل مكانيك سيالات پيشرفته، انتقال حرارت هدايت پيشرفته، انتقال حرارت جابجايي پيشرفته، تشعشع پيشرفته، ديناميك سيالات محاسباتي (CFD)، موتورهاي احتراق داخلي پيشرفته، آيروديناميك مادون صوت و مافوق صوت، لايه مرزي، توربولانس و هيدروآيروديناميك مطرح ميشود.

با توجه به اينكه دورة كارشناسي ارشد معمولاً شامل 24 واحد درسي، 2 واحد سمينار و 6 واحد پاياننامه ميباشد، لازم است در گرايشي كه انتخاب ميكنيد دقت لازم را نسبت به ميزان علاقة خود داشته باشيد. اغلب دانشجوياني كه پاية تئوري خوبي ندارند در ارائه يك پايان نامة خوب دچار مشكل ميشوند. از اينرو توجه داشته باشيد كه انتخاب گرايشها بر اساس علاقه و تواناييهايتان باشد.

به طور كلي دانشگاههاي تهران با توجه به وجود امكانات نسبتاً خوب براي ادامة تحصيل در دورههاي كارشناسي ارشد و دكتري پيشنهاد ميشوند و در شهرستانها نيز دانشگاههاي صنعتي اصفهان، تبريز و شيراز در اولويت هستند. سه دانشگاه صنعتي شريف، علم و صنعت و خواجه نصير گرايش خودرو اين گرايشها را دارد و تنها دانشكده خودرو در دانشگاه علم و صنعت ميباشد.

دانشگاههاي صنعتي شريف-صنعتي اميركبير-تهران- علم و صنعت ايران-تربيت مدرس- خواجه نصيرالدين طوسي- صنعتي اصفهان- تبريز- شيراز- فردوسي مشهد- بوعلي سينا همدان- شهيد چمران اهواز- سيستان و بلوچستان- اروميه- كاشان- گيلان- مازندران – يزد-صنعتي مالك اشتر و امام حسين و … براي مقاطع كارشناسي ارشد پذيرش دارند.

ظرفيت پذيرش در دانشگاههاي دولتي حدود 1000 نفر و در دانشگاه آزاد حدود 200 نفر ميباشد. تعداد شركتكنندگان آزمون ورودي كارشناسي ارشد اين رشته حدود 13000 نفر ميباشد كه طبق آمار حدود 10 درصد اين داوطلبان پذيرش ميشوند و حق ادامه تحصيل خواهند داشت.

مواد و ضرايب امتحاني

1- زبان عمومي و تخصصي

2- رياضي

3- حرارت و سيالات (ترموديناميك، مكانيك سيالات، انتقال حرارت)

4- جامدات (استاتيك، مقاومت مصالح، طراحي اجزاء)

5- ديناميك و ارتعاشات (ديناميك، ارتعاشات، ديناميك ماشين، كنترل)

6- ساخت و توليد (ماشين ابزار، قالب پرس، علم مواد، ماشينهاي كنترل عددي، اندازهگيري، توليد مخصوص، هيدروليك و نيوماتيك، مديريت توليد).

ضرايب به ترتيب مواد درسي:

1- ساخت توليد (1، 2، 1، 2، 1، 4)

2- طراحي كاربردي (1، 2، 2، 3، 2، 0)

3- تبديل انرژي (1، 2، 3، 2، 2، 0)

4- مهندسي پزشكي- بيومكانيك (3، 4، 3، 4، 3، 3)

5- سيستم محركه خودرو (2، 3، 3، 3، 2، 0)

6- طراحي سيستمهاي تعليق، ترمز و فرمان (2، 3، 1، 3، 4، 0)

7- سازه بدنه خودرو (2، 3، 2، 4، 3، 0)

جدول گرايشها وضرايب رشته مهندسي مكانيك

|

رديف |

ضرايب دروس

گرايش |

زبان عمومي و تخصصي |

رياضيات |

ترموديناميك |

مكانيك سيالات |

انتقال حرارت |

استاتيك |

مقاومت مصالح |

طراحي اجزا |

ديناميك |

ارتعاشات |

كنترل |

ديناميك ماشين |

ساخت و توليد |

|

1 |

طراحي كاربردي |

1 |

2 |

2 |

2 |

2 |

3 |

3 |

3 |

2 |

2 |

2 |

2 |

0 |

|

2 |

تبديل انرژي |

1 |

2 |

3 |

3 |

3 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

0 |

|

3 |

ساخت و توليد |

1 |

2 |

1 |

1 |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

1 |

4 |

|

4 |

بيومكانيك |

3 |

4 |

3 |

3 |

3 |

4 |

4 |

4 |

3 |

3 |

3 |

3 |

3 |

|

5 |

محركه خودرو |

2 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

2 |

2 |

2 |

2 |

0 |

|

6 |

ترمز و فرمان |

2 |

3 |

1 |

1 |

1 |

3 |

3 |

3 |

4 |

4 |

4 |

4 |

0 |

|

7 |

سازه و بدنه خودرو |

2 |

3 |

2 |

2 |

2 |

4 |

4 |

4 |

4 |

3 |

3 |

3 |

0 |

ظرفيت پذيرش دانشگاههاي دولتي شبانه و روزانه تحصيلات تكميلي دوره كارشناسي ارشد ناپيوسته

|

رديف |

گرايش |

روزانه |

شبانه |

|||||

|

تهران |

شهرستان |

كل |

تهران |

شهرستان |

كل |

|||

|

1 |

ساخت و توليد |

59 |

31 |

90 |

23 |

20 |

43 |

|

|

2 |

طراحي كاربردي |

136 |

130 |

266 |

48 |

80 |

128 |

|

|

3 |

تبديل انرژي |

132 |

143 |

275 |

54 |

82 |

136 |

|

|

4 |

بيومكانيك |

25 |

5 |

30 |

9 |

– |

9 |

|

|

5 |

محركه خودرو |

11 |

10 |

21 |

8 |

3 |

11 |

|

|

6 |

ترمز و فرمان |

12 |

– |

12 |

7 |

– |

7 |

|

|

7 |

سازه و بدنه خودرو |

12 |

– |

12 |

7 |

– |

7 |

|

|

|

جمع كل |

387 |

319 |

706 |

156 |

185 |

341 |

|

منابع مطالعاتي |

|

زبان: متون تخصصي مكانيك زبان عمومي: 1- گرامر زبان عمومي كليه رشتههاي كارشناسي ارشد، تأليف وحيد عسگري، انتشارات: كانون فرهنگي آموزش. 2- لغت: 504 absolutely essntial words , TOFEL flash (vocabulary) 3- درك مطلب : TOFEL flash (Reading) ،-زبان انگليسي عمومي 2(درك مطلب)، انتشارات كانون فرهنگي آموزش رياضيات: رياضي 1: آزمونهاي رياضي كارشناسي ارشد: مؤلف: دكتر نيكوكار رياضي 2: مؤلف: مهندس حسين سرمدي ـ شركت تعاوني سازمان سنجش آموزش كشور رياضي مهندسي: يوسف كريمي، انتشارات كانون فرهنگي آموزش معادلات ديفرانسيل: 1: مؤلف: دكتر نيكوكار ترموديناميك: ون وايلن، سنجل مكانيك سيالات: وايت، فاكس، شيمز، استريتر انتقال حرارت: اينكرپرا، هولمن مقاومت مصالح: بيرجانسون استاتيك: مريام، بير جانسون، شيمز طراحي اجزاء: شيگلي، اسپاتس ديناميك : مريام، نيكخواه بهرامي ارتعاشات : تامسون ديناميك ماشين : مارتين، پازوكي كنترل : اوگاتا، بنجامينكو |

حل المسايل استاتيك بير جانستون ويراست 7 + استاتيك 10E هيبلر

Solutions Manual for Vector Mechanics for Engineers: Statics, 7th Edition

Engineering Mechanics Statics 10E Hibbeler +

SF. P. Beer, E. R. Johnston Jr., E. R. Eisenberg, & G. H. Staab, «Solutions Manual for Vector Mechanics for Engineers: Statics, 7th Edition»

McGraw-Hill | ISBN 0072304936 | 7 edition (June 1, 2003) | PDF | 605 pages | 36.84 MB

For the past forty years Beer and Johnston have been the uncontested leaders in the teaching of undergraduate engineering mechanics. Over the years their textbooks have introduced significant theoretical and pedagogical innovations in statics, dynamics, and mechanics of materials education. At the same time, their careful presentation of content, unmatched levels of accuracy, and attention to detail have made their texts the standard for excellence. The new Seventh Edition of Vector Mechanics for Engineers: Statics continues this tradition.The seventh edition is complemented by a media and supplement package that is targeted to address core course needs for both the student and the instructor.

Designed for the first courses in statics and dynamics offered in the sophomore or junior year, this textbook introduces vector analysis early and uses it throughout (a parallel text, Mechanics for Engineers, limits the use of vector algebra to the addition and subtraction of vectors, and omits vector differentiation entirely). Both sections of the book treat particles and rigid bodies separately (in part one, statics of particles are covered first), so that practical applications are introduced early on. Each chapter contains sample problems with solutions, end-of-chapter problems and computer problems, and a review and summary

براي دانلود اين كتابها از فايل تورنت زير (موجود در باكس كنار بلاگ) استفاده كنيد.

http://www.box.net/shared/aj4sfk46ck

حجم كل: 110 مگابايت

شما حتي مي توانيد توسط تورنت تنها بخشهايي از كتابها كه لازم داريد دانلود كنيد…

–> روش دانلود فايل از تورنت

دانلود هندبوک مهندسی مکانیک Mechanical Engineers› Handbook

Mechanical Engineers› Handbook, Third Edition, Four Volume Set provides a single source for all critical information needed by mechanical engineers in the diverse industries and job functions they find themselves. No single engineer can be a specialist in all areas that they are called on to work and the handbook provides a quick guide to specialized areas so that the engineer can know the basics and where to go for further reading.

20M http://rapidshare.com/files/29048990…8 _.part1.rar

20M http://rapidshare.com/files/29049326…8 _.part2.rar

20M http://rapidshare.com/files/29049914…8 _.part3.rar

20M http://rapidshare.com/files/29050270…8 _.part4.rar

20M http://rapidshare.com/files/29050777…8 _.part5.rar

13M http://rapidshare.com/files/29050938…8 _.part6.rar

آشنایی با سیستمهای سوخت رسانی

کاربراتور مهمترین قطعه در سیستم های سوخت رسانی کاربراتوری است . وظیفه ی اصلی کاربراتور تهیه مخلوط مناسبی از هوا و سوخت برای شرایط مختلف کار موتور می باشد . یک کاربراتور بایستی خواسته های زیر را برآورده سازد :

1 . تهیه مخلوط صحیح هوا و سوخت برای شرایط مختلف کار موتور در زمانی بسیارکوتاه

2 . مصرف کم سوخت در وضعیت کار عادی موتور

3 . امکان تامین حداکثر قدرت در حالت بار کامل

4 . روشن شدن موتور در هر درجه حرارت و کارکرد منظم آن در حالت دور آرام

5 . پایداری تنظیم های انجام یافته بر روی کاربراتور برای یک مدت طولانی و امکان تنظیم ها با توجه به شرایط کاری موتور

6 . سادگی ، قابلیت اطمینان و دوام

7 . سهولت تعمیر و نگهداریکاربراتور چگونه کار می کند ؟

عامل اصلی کار کاربراتور ایجاد مکش ( خلاء ) در روی مجرای خروج سوخت ( ژیگلور ) می باشد .این کار توسط قسمتی از بدنه کاربراتور به نام ونتوری یا گلوگاه انجام می گیرد . ونتوری در حقیقت مقطع کاهش بدنه کاربراتور می باشد . با باز شدن صفحه گاز هوا توسط سیلندر موتور مکیده شده و به داخل کاربراتور جریان می یابد . در هنگام عبور از ونتوری به علت کاهش مقطع عبور ، سرعت هوا افزایش یافته و فشار محفظه ونتوری کاهش می یابد و مکشی ایجاد می نماید که به مراتب از سایر مقاطع کاربراتور بیشتر است . بنابراین چنانچه مجرای سوخت به این قیمت متصل شود ، سوخت مکیده شده و پس از مخلوط شدن با هوا به داخل سیلندر وارد می شود .

انواع کاربراتور : کاربراتور ها از نظر جریان هوا به سه دسته تقسیم می شوند :

1 . کاربراتور با جریان هوا از بالا به پایین : در این کاربراتور نیروی جاذبه به جریان مخلوط سوخت و هوا به داخل موتور کمک می کند و در نتیجه تغذیه موتور بهتر انجام میشود . علاوه بر آن دسترسی به کاربراتور از نظر فضای تعمیراتی نیز بهتر می باشد . به همین دلیل این نوع کاربراتور برروی اکثر خودروها به کار می رود که می توانند شامل کاربراتورهای یک مرحله ای یا دو مرحله ای باشند . کاربراتور خودروهای نیسان ، پراید ، پژو از این نوع می باشند .

2 . کاربراتور با جریان هوا از پایین به بالا : این نوع کاربراتور بیشتر در گذشته به کار گرفته می شده است و علت آن جلوگیری از ورود سوخت به صورت مایع به موتور بود . در حال حاضر با توجه به اینکه این کاربراتور از نظر فضای تعمیراتی از قابلیت دسترسی خوبی برخوردار نیست و علاوه برآن روشن شدن موتور در هوای سرد نیز به خوبی انجام نمی شود ، کاربردی ندارد . کاربراتور خودروهای قدیمی دهه ی 60 19 معمولا از این نوع می باشد .

3 . کاربراتور با جریان هوای افقی : مزیت اصلی این نوع کاربراتور ارتفاع کمی است که درزیر درپوش موتوراشغال می کند . این نوع کاربراتور می تواند دارای ونتوری ثابت یا متغیر باشد . کاربراتور خودرو پیکان از نوع کاربراتور با جریان هوای افقی و با ونتوری متغیر می باشد .

کاربراتورها عموما از قسمت های زیر تشکیل شده اند :

محفظه ی گاز – محفظه ی ساسات – بدنه – محفظه راه انداز – پمپ شتابدهنده که ونتوری در کاربراتورهای یک مرحله ای یا ونتوری ها در انواع دو مرحله ای در بدنه اصلی جای می گیرند . صفحه گاز در محفظه ی گاز و صفحه ی ساسات در محفظه ی ساسات قرار دارند . محفظه ی راه انداز و پمپ شتابدهنده نیز در کاربراتورهای پیشرفته برای جبران بعضی کاستی های کاربراتور های اولیه طراحی و استفاده می شوند .

تا دهه 1960 کاربراتور در بسیاری از سیستم های سوخت رسانی استاندارد مورد استفاده قرار می گرفت . در دهه 1970 در طی تحقیقات و نوآوری هایی سیستم EFI که در آن سوخت توسط انژکتورها با کنترل الکترونیکی به مجرای مکش تزریق می گردید به جای کاربراتور در نظر گرفته شد .

باید بدانیم که وجود چه معایبی از سیستم های کاربراتوری موجب شده تا با کنار گذاشتن آن سیستم انژکتوری را جایگزین آن نماییم . دو جزء اساسی سیستم های کاربراتوری کاربراتور و دلکو می باشند .

کاربراتور ها دو وظیفه اصلی به عهده دارند :

1 . مخلوط کردن سوخت و هوا به نسبت ترکیبی مشخص که در هر کاربراتور به عنوان یک پارامتر اساسی تعیین می شود .

2 . توزیع سوخت پودر شده به میزان برابر بین سیلندرها .

دلکو نیز دو وظیفه اصلی به عهده دارد :

1 . تولید برق مبتنی بر مکانیزم کارکرد پلاتین و فیوز ( خازن ) دلکو .

2 . توزیع برق در روی سر شمع ها در زمان لازم .

معایب عمده و ذاتی کاربراتور :

با دقت در انجام کار کاربراتور می توان دید علی رغم تمام محاسنی که کاربراتور برای خودرو دارد چند عیب ذاتی بزرگ دارد که چشم پوشی از آنها امکان پذیر نیست از جمله

1 . عدم تناسب میزان مخلوط شدن هوا و سوخت : این میزان ثابت نبوده و به دلیل چگالی نامتناسب این دو ماده که یکی گازی و دیگری مایع است تنها در یک زاویه خاص از دریچه کاربراتور این نسبت رعایت شده و در بقیه موارد این تناسب به هم می خورد .

2 . کاربراتور شدیدا وابسته به شرایط محیط است : وابستگی شدید کاربراتور به شرایط محیط به خصوص دما و فشار باعث می شود که به جرات بتوان گفت هیچ خودرو کاربراتوری در حالت تنظیم کامل کار نمی کند .زمانی که یک خودرو کاربراتوری را تنظیم می کنید نا خودآگاه این تنظیم را بگونه ای انجام خواهید داد که فقط و فقط خودرو در همان ساعت و همان مکان تنظیم باشد و به محض تغییر محل یا تغییر ساعت ، خودرو از تنظیم خارج می شود . احتمالا شما در هنگام رانندگی از شهری مانند تهران به شهری دیگر مانند رشت این تغییر رفتار محسوس کاربراتور و بد روشن شدن و تنظیم نبودن خودرو را یا به طور کلی بد روشن شدن خودروهای کاربراتوری در هنگام زمستان و یا صبح زود تجربه کرده اید .

3 . عدم توزیع یکسان سوخت به سیلندرها : از آنجایی که کاربراتور وظیفه انتقال یک سیال را به سیلندرها به عهده دارد و این انتقال بدون هیچ دخالتی انجام می شود طبیعی است که به سیلندرهایی که به کاربراتور نزدیکترند سوخت بیشتری منتقل شده و بازده آنها بیش از سیلندرهای دورتر به کاربراتور می باشد . این موضوع باعث ایجاد یک نوع عدم بالانسینگ موتور می شود که در صورت استفاده از کاربراتور اجتناب ناپذیر است .

4 . خفه کردن کاربراتور : این مشکل در کلیه کاربراتورهایی که واحد پمپ شتابدهنده دارند دیده می شود که در زمان خاموشی موتور با چند بار فشردن پدال مقداری سوخت وارد سیلندر می شود و کاربراتور فلوت می کند . در حالی که این موضوع در خودروهای انژکتوری اصلا مصداق ندارد .

5 . پدیده قفل گازی : این پدیده پس از خاموش کردن موتور رخ می دهد . وقتی که موتور و متعاقب آن پمپ بنزین خاموش می شود بنزینی که در لوله ها و کاربراتور موجود است بر اثر از دست دادن حرکت خود و نیز همنشینی با گرمای موتور بخار شده و باعث دیر روشن شدن خودروهای کاربراتوری پس از چند لحظه خاموش شدن می شوند .این پدیده در خودروهای انژکتوری نیز اتفاق می افتد اما بلافاصله پس از باز کردن سوئیچ با کارکرد پمپ بنزین قبل از روشن شدن موتور این موضوع منتفی می شود .

6 . وابسته بودن به نوع بنزین : اصولا یکی از پارامترهای کیفی بنزین عدد اکتان است . این عدد بدون واحد در واقع معیاری است که به نوعی می تواند به ما نشان دهد که تا چه حد می توانیم بنزین را تحت فشار قرار دهیم بدون آنکه بنزین دچار خودسوزی و انفجار شود .هر چه عدد مزبور به عدد 100 نزدیکتر باشد کیفیت بنزین مصرفی به اصطلاح بهتر خواهد بود .طبیعتا در لحظه تنظیم موتور این کار با استفاده از بنزین مشخصی صورت می گیرد . حال اگر نوع بنزین و در نتیجه عدد اکتان آن تغییر کند نیازمند تنظیم جدیدی خواهیم بود .اکثر کسانی که از بنزین معمولی در خودرو کاربراتوری خود استفاده می کنند پس از استفاده از بنزین سوپر شاهد این تفاوت کارکرد موتور می شوند .

7 . تنظیمات زیاد و پیچیدگی زیاد مکانیکی : موجب می شود که تعمیر کاران اغلب به دلیل عدم آگاهی از تنظیمات دقیق و یا عدم استفاده از ابزار مخصوص های لازم نسبت به تنظیم همه جانبه آن غفلت ورزیده و این خود مزید بر علت می شود علاوه بر این باعث خرابی های زودرس نیز خواهد بود .

معایب عمده ذاتی دلکو :

1 . شدت جرقه به دور موتور وابسته است : تولید برق در خودرو به دلیل مکانیزم خاص عملکردی پلاتین و خازن دلکوست . در یک کویل ساده در زمانی که پلاتین بسته است جریان از مسیر کویل اولیه و پلاتین عبور کرده و به بدنه می رسد . این عمل موجب شارژ شدن جریانی سیم پیچ اولیه می شود . اصولا سیم پیچ ها دارای خاصیت مشابهی با خازن ها هستند با این تفاوت که خازن ها با تغییرات ولتاژ مخالفت کرده و در زمان افت ولتاژ شبکه با دادن ولتاژخود باعث ثابت ماندن آن در سیتم شده اما سیم پیچ ها دارای این ویژگی هستند که سعی دارند با دادن جریان اضافی مقدار جریان عبوری از خود را ثابت نگه دارند .

تا زمانی که پلاتین بسته است هیچ اتفاقی نمی افتد . به محض باز شدن پلاتین سیم پیچ که سعی دارد جریان خود را ثابت نگه دارد به اجبار جریان خود را به خازن هدایت می کند . خازن وقتی در این حالت قرار می گیرد ولتاژ روی آن به شدت افزایش یافته و حتی به بالای 300 ولت نیز میرسد . این شدت موجب می شود که جریان تغییر مسیر داده و به سیم پیچ برگردد . این تغییر جریان تا شارژ مجدد سیم پیچ ادامه داشته و دوباره جهت جریان بین سیم پیچ و خازن تغییر می کند . تا زمانی که پلاتین باز است این نوسان بارها انجام شده که نتیجه آن تغییر شار مغناطیسی و تحریک سیم پیچ ثانویه و ایجاد جرقه برروی شمع ها است . در هر بار باز شدن پلاتین این عمل تکرار می شود .در این حالت موتور در دور آرام هیچ مشکلی عملکردی ندارد اما با افزایش دور موتور زمان بسته شدن پلاتین ناخودآگاه کوتاه شده و عمل شارژ و دشارژ کویل خارج از بازه زمانی باز و بسته شدن پلاتین قرار می گیرد . اینجاست که عیب بزرگ سیستم جرقه زنی دلکو ظاهر می شود . کویل به دنبال پلاتین چون زمان کافی برای شارژ و دشارژ سیم پیچ اولیه ندارد نمی تواند شار لازم برای تحریک کامل سیم پیچ ثانویه را به دست آورد و لذا شدت جرقه در دورهای بالاتر به طور محسوسی کاهش یافته و خودرو در دور بالا دچار لرزش زیاد کاهش راندمان موتور و افزایش مصرف بنزین به صورت تصاعدی می شود .

2 . شدت توزیع جرقه بر روی سر شمع ها یکسان نیست : مسئله وجود وایر شمع ها و مشکلات آن همیشه یک معضل بوده است . اما مشکل عمده آن مسئله نا هماهنگ بودن طول وایرهاست که موجب نا موزونی شدت جرقه در سر شمع ها می شود .

3 . عدم تناسب آوانس های دینامیکی و استاتیکی :

الف ) آوانس استاتیکی که با حرکت دادن موضعی دلکو ایجاد شده و توسط فرد تنظیم می شود .

ب ) آوانس دینامیکی که شامل آوانس های خلائی و وزنه ای هستند که به طور اتوماتیک توسط دلکو تنظیم می شوند . آوانس استاتیکی با توجه به دخالت دست همیشه دقیق تنظیم نمی شود و از طرفی به آوانس خلایی نیز نمی توان اطمینان داشت زیرا با هر بار فشردن و یا رها کردن گاز خلاء منیفولد کم و زیاد شده و آوانس خودرو به هم میریزد و از جانب دیگر آوانس وزنه ای نیز با توجه به اتکا بر نیروی گریز از مر کز و خاصیت غیر خطی فنر وزنه ها معمولا مقدار مناسبی را به دست نمی دهد . تمامی این عوامل دست به دست هم می دهند تا آوانس دلکو هرگز تنظیم قابل قبولی ارائه ندهد .

4 . تنظیمات زیاد و پیچیدگی زیاد مکانیکی : موجب می شود که تعمیر کاران اغلب به دلیل عدم آگاهی از تنظیمات دقیق و یا عدم داشتن ابزار مخصوص های لازم نسبت به تنظیم های همه جانبه آن غفلت ورزیده و این خود مزید بر علت می شود علاوه بر این باعث خرابی های زودرس نیز خواهد بود .

سیستم تزریق سوخت الکترونیکی EFI چیست ؟

اتومبیل ها یکی از دو سیستم کاربراتوری یا انژکتوری را برای تحویل مخلوط سوخت و هوا با نسبت صحیح به سیلندرها در تمام دامنه های سرعت دورانی موتور مورد استفاده قرار می دهند . هر یک از این دو سیستم حجم هوای مکش را اندازه گیری می کند . حجم هوای مکش بر اساس زاویه دریچه گاز و سرعت موتور تغییر می کند و هر دو سیستم نسبت سوخت و هوای صحیح را برای تمام سیلندرها بر اساس حجم هوای مکش تامین می کنند .

به دلیل اینکه ساخت کاربراتور نسبتا ساده است ونیازی به قطعات با تکنولوژی بالا ندارد در سطح وسیعی از موتورهای بنزینی مورد استفاده قرار گرفته است . در پاسخ به نیاز های فعلی برای کاهش آلودگی دود خروجی از اگزوز ، مصرف سوخت اقتصادی ، سوخت رسانی بهینه و سایر موارد دیگر ، کاربراتورهای امروزی باید به وسیله جبران سازهای مختلف مجهز گردند که باعث به وجود آمدن کاربراتور با سیستم پیچیده تر می گردد . برای اطمینان از نسبت سوخت و هوای صحیح در موتور سیستم EFI بر اساس شرایط رانندگی مختلف به جای کاربراتور مورد استفاده قرار گرفت .

سیستم کنترل EFI در دو نوع آنالوگ و دیجیتال برای سوخت رسانی به کار می رود . در سیستم کنترل از نوع آنالوگ حجم سوخت تزریق شده بر اساس زمان مورد نیاز برای شارژ و دشارژ کردن خازن کنترل می شود و لیکن در سیستم کامپیوتری حجم سوخت تزریق شده بر اساس داده های ذخیره شده در حافظه مشخص می گردد علاوه بر کنترل زمان مقدار سوخت تزریق شده آوانس جرقه کنترل سرعت هرزگرد موتور کارکرد نادرست موتور و سایر موارد نیز می تواند بوسیله ی سیستم کامپیوتری کنترل گردد .

تفاوت عمده سیستم های انژکتوری در موتورهای بنزینی و گازوئیلی :

در سیستم های انژکتوری موتورهای گازوئیل سوز از سیستم جرقه زنی و شمع خبری نیست و در حقیقت احتراق درون محفظه ی سیلندر به روش احتراق خود به خودی یا Self Ignition انجام می شود بدین صورت که ابتدا هوا در مرحله تنفس وارد محفظه ی سیلندر شده و در مرحله تراکم تا میزان حتی 1 به 25 متراکم می شود در این حالت دمای هوا تا حدود 700 درجه سانتی گراد افزایش می یابد . سپس در بالاترین نقطه و در زمان مناسب گازوئیل توسط انژکتورها به درون سیلندر پاشش می شود که در حضور هوای داغ باعث انفجار می گردد و منجر به حرکت در آوردن پیستون و در نهایت حرکت موتور می شود .

اما در موتورهای بنزین سوز در مرحله تنفس مخلوط سوخت و هوا وارد سیلندر می شود و همچنان انفجار سوخت در محفظه ی احتراق به کمک جرقه حاصل از فرمان رسیده به شمع ها صورت می گیرد و این نسبت تراکم تا حداکثر حدود 1 به 11 امکان پذیر می باشد و در صورت انفجار بی موقع سوخت درون سیلندر پدیده Knocking یا Detonation روی داده و باعث وارد آمدن آسیب جدی به موتور خودرو می شود . که این امر توسط ECU کنترل می گردد .

وظیفه ای را که کاربراتور در سیستم سوخت رسانی کاربراتوری به عهده دارد در سیستم های انژکتوری به عهده 2 سیستم سوخت رسانی و سیستم هوارسانی گذاشته شده است که بوسیله واحد کنترل الکترونیکی Electronic Control Unit هدایت می شوند .

سیستم سوخت رسانی شامل : باک بنزین –Fuel Tank پمپ بنزین Fuel Pump – لوله ای انتقال سوخت Fuel Pipe – فیلـتر بنزین Fuel Filter – رگولاتور فشار Pressure Regulator – ریل توزیع کننده سوخت Delivery Pipe Fuel Rail – انژکتورهای مستقر بروی ریل سوخت Injectors و تعدیل کننده جریان ( دامپر ) Damper می باشد .

سیستم هوارسانی نیز شامل : فیلـتر هوا Air Filter – اندازه گیر جریان هوا Air Flow Meter – دریچه هوا Throttle Body – سیلندر Cylan. – منیفولد هوا I.Manifold – مخزن آرامش Surge Tank می باشد .

در حقیقت سیستم سوخت رسانی وظیفه ای تهیه سوخت مورد نیاز در زمان مشخص و مقدار مناسب برای محفظه احتراق ( سیلندر ) و سیستم هوارسانی نیز وظیفه ای تهیه هوای مورد نیاز در زمان مشخص و مقدار و دمای مناسب برای محفظه احتراق ( سیلندر ) را به عهده دارند که به کمک سنسور های مختلف موجود در مسیر شرایط لحظه به لحظه کارکرد موتور خودرو را اندازه گیری کرده و پس از انتقال به ECU فرمان مناسب را گرفته و به کمک فرمانبر های مختلف بهینه ترین سوخت را برای کارکرد موتور تدارک می بینند . فرمان زمان جرقه زنی شمع ها نیز توسط ECU صادر می شود .

اگر سیستم سوخت رسانی را به بدن انسان تشبیه کنیم ECU یه عنوان مغز سیستم ، Sensorsسنسورها به عنوان حواس انسان ( بینایی و . . . ) و Actuators یا عملگرها مانند دست و پای انسان عمل می کنند .

بعضی از سنسورهای اصلی سیستم های EFI عبارتند از :

سنسور اندازه گیری دبی هوا AFM ( میزان دبی هوا از نظر جرمی و میزان دبی هوا از نظر حجمی ) – سنسور اندازه گیری میزان خلاء ورودی MAP – سنسور اندازه گیری میزان دمای هوا ATS – سنسور اندازه گیری دمای آب موتور CTS – سنسور اندازه گیری دور موتور RPM یا Crankshaft Sen. – سنسور موقعیت دریچه گاز TPS – سنسور l – سنسور اندازه گیری دمای سوخت FTS – سنسور اندازه گیری فشار سوخت FPS – سنسور کنترل وضعیت احتراق درون سیلندرها Knock Sen. – سنسور وضعیت سیلندرها Camshaft Sen. – سنسور اندازه گیری CO و HC CO-Potentiometer Sen.

عملگرها Actuators عمده سیستم نیز شامل شیر موتوری Stepper Motor – انژکتورها Injectors – گرمکن هوا PTC – شمع ها و . . . می باشند .

سیستم های انژکتوری در طول زمان تغییرات متنوعی کرده اند که در ابتدای دهه 1970 میلادی ابداع شده از سیستم های مکانیکی انژکتوری آغاز و سپس سیستم های الکترونیکی طراحی شدند . نیز از سیستم های تک انژکتوری شروع شده و هم اینک از سیستم های پاشش سوخت مستقیم استفاده می شود .

ابزار بند ها

سه نظام- سه نظام مته در انتهای ساقه خود دارای مورس مخروطی است و ساقه ی مخروطی در مادگی سر محور اصلی ماشین مته جازده می شود . سه فک کوچک در سه نظام وجود دارد که به طور خم زمان ساقه ی مته را در بر می گیرند .

غلاف :

غلاف مخروطی برای نگهداشتن ساقه مخروطی مته ها یی به کار می رود که قطر آنها کوچکتر از سوراخ محور اصلی باشد . سوراخ غلاف نیز برای جفت شدن با ساقه ی مته دارای شکل مخروطی و سطح بیرونی آن به شکل مخروط مورس است و با سوراخ محور جفت می شود .

مادگی:

برای نگهداری مته هایی به کار می رود که طول ساقه ی آنها بزرگتر از آن باشد که در سوراخ سر محور اصلی دستگاه مته یا در غلاف معملی جای گیرد .این مادگی نیز دارای زبانه ای است که در شیار عمق سوراخ سر محور اصلی فرو می رود .

با فرو کردن ابزاری به نام گوه ی مته از پشت در داخل شکاف محور اصلی ، مته یا غلاف و یا هر ابزار دیگر از در گیری با آن آزاد و بیرون کشیده می شود .جنس اهرم از فولاد ابزار است و سختکاری می شود .

گیره ها و وسایل نگه دارنده ی قطعه کار باید محکم بسته شود .استقرار درست و محکم کردن قطعه کار اهمیت بسیار دارد .البته برای به دست آوردن نتیجه دلخواه باید عملیات نقشه اندازی را به درستی انجام داد و آنگاه روال درست تنظیم قطعه کار و راه اندازی ماشین مته را در پیش گرفت .

گیره:

گیره ی ماشین مته برای محکم نگه داشتن قطعه کار بر روی میز ماشین به کار میرود .(گیره هیدرولیکی نیز نوعی دیگر است که در فرایند های تولید انبوه به کار می رود .)

قطعات فولادی و به دقت ماشینکاری شدهای هستند که به صورت زوج مورد استفاده قرار می گیرند . این شمشها در هنگامهایی به کار می روند که قطعه نباز به سوراخ کاری کامل داشته باشد و بنا براین با گزراندن آنها در زیر قطعه از آسیب دیدن میز یا گیره جلو گیری می شود . برای جلو گیری از آسیب دیدن خود شمش ها باید در هنگام تنظیم قطعه و گیره سخت مراقب بود که آنها در مسیر سوراخکاری قرار نگیرند.

برای محکم بستن قطعات مدور و سوراخکاری انها ار گیره ی جناقی استفاده می شود .البته ، بستن باید با دقت بسیار انجام شود زیرا در غیر این صورت ممکن است قطعه با گیر کردن مته در آن به دوران در آید و پرتاب شود و ماشینکار را سخت آسیب زند .

منابع: